Le vetrate "speciali"

nella

prevenzione del furto e dell’incendio

____________________

Le varie tipologie di vetri antinfortunistico, anticrimine o con caratteristiche

balistiche.

I vetri speciali con

caratteristiche di resistenza all’incendio

___________________________

(Gli articoli, le foto e i disegni presenti in questa monografia sono protetti dalle vigenti leggi sul diritto d'autore.

Pertanto non possono essere copiati, stampati o riprodotti con nessun mezzo meccanico , elettronico ecc. né usati a scopi commerciali.

Qualsiasi deroga, anche parziale, a quanto sopra sarà possibile solo dietro autorizzazione scritta dell'autore ed a condizione che i contenuti non vengano in alcun modo alterati con modifiche o aggiunte. E' inoltre richiesto di menzionare esplicitamente l'autore degli stessi.

)

La

necessità di difendere la proprietà da una criminalità sempre più agguerrita,

spietata e, spesso, ben organizzata, costringe molte persone a dotare

l’abitazione, il negozio, l’ufficio, di sistemi

antifurto elettronici, grate antintrusione, porte blindate ecc.

Spesso

però, a causa di vincoli architettonici o di regolamenti condominiali, non è

possibile applicare cancellate o grate alle finestre del nostro appartamento.

Quando non è consentito variare l’estetica dell’immobile la

soluzione non può essere che una: l’applicazione di vetri

"anticrimine". Non è certo la più economica ma, per quanto riguarda

l’estetica, i risultati sono ineccepibili.

Ho

usato la denominazione "anticrimine" al posto del ben più diffuso

termine "antisfondamento" per una ragione ben precisa, che vedremo

più avanti.

Oggi

l’industria vetraria ci offre una vasta gamma di materiali trasparenti che

spaziano dal semplice vetro antinfortunistico fino allo stratificato con

caratteristiche di resistenza antiproiettile.

Avere

una conoscenza almeno per sommi capi di quanto esiste nel settore, ci metterà

nelle condizioni migliori per comprendere ciò che un installatore ci potrebbe

offrire, non già per sostituirci ad esso, ma per

integrare le informazioni che ci potrà fornire. Nel settore della sicurezza,

infatti, non è mai opportuno agire da soli, senza il supporto di una persona

sicuramente competente. Ci si potrebbe trovare nella pericolosa situazione di

ritenersi del tutto sicuri senza esserlo realmente, uno stato di cose

potenzialmente foriero di gravi conseguenze.

Cercheremo,

pertanto, di conoscere meglio le varie tipologie di vetro soffermandoci

soprattutto su quelle che riguardano la prevenzione dell’infortunio, del

crimine, dell’attentato portato con armi da fuoco e, strano ma vero,

dell’incendio.

Effettivamente

usare delle vetrate come barriere antincendio o come tagliafuoco può, a prima

vista, sembrare un assurdo a causa del basso punto di fusione del vetro ed anche della sua conducibilità termica per

irraggiamento. Infatti, come vedremo più avanti, non si tratta di un vetro

comune ma di uno speciale assemblaggio con particolari

caratteristiche.

La fabbricazione delle lastre di

vetro:

Il

vetro è un materiale inorganico e amorfo fragile e trasparente ottenuto per

fusione a partire da una sostanza vetrificante

costituita da sabbia di silice.

Una

sorprendente caratteristica del vetro è il particolare stato di aggregazione delle sue molecole, detto "stato

vetroso", la cui disposizione nello spazio è disordinata e casuale come

quella propria dei liquidi. Tecnicamente, infatti si

considera il vetro come un liquido dalla viscosità talmente elevata che le

molecole non riescono più a scorrere le une sulle altre.

A

determinare questa insolita caratteristica è la struttura della silice che,

come ho già detto, è il costituente principale del vetro. Ogni atomo di silicio

(SiO2) è circondato da quattro atomi di ossigeno disposti ai vertici

di un tetraedro.

Nei

vetri comuni, per "allentare" la struttura compatta della sabbia di

silice, ed abbassarne il costo di produzione, vengono

miscelati dei metalli alcalini, quali la soda o la potassa, sotto forma di

solfato o di carbonato, che contribuiscono anche ad abbassare il punto di

fusione della miscela vetrificante. Oltre a queste due sostanze, chiamate

"fondenti", viene aggiunto uno

"stabilizzante", costituito da carbonato di calce, avente lo scopo di

conferire al vetro resistenza all’azione dilavante dell’acqua.

Infine,

nella composizione del vetro, entrano alcune altre sostanze destinate a

conferirgli peculiarità diverse (fisico-meccaniche, estetiche, ottiche ecc.) a seconda della sua utilizzazione in settori quali quello

edile piuttosto che in quello degli strumenti ottici o degli oggetti d’uso

comune.

Le

materie prime di cui sopra vengono accuratamente

calcolate e pesate prima di mescolarle intimamente, allo scopo di ottenere una

miscela perfettamente omogenea. Il passo successivo consiste nel portare il

miscuglio a fusione in forni a crogiolo o a bacino.

Poiché

i primi sono impiegati per le produzioni di piccole quantità destinate alle

lavorazioni artigianali, ci interesseremo soltanto dei secondi.

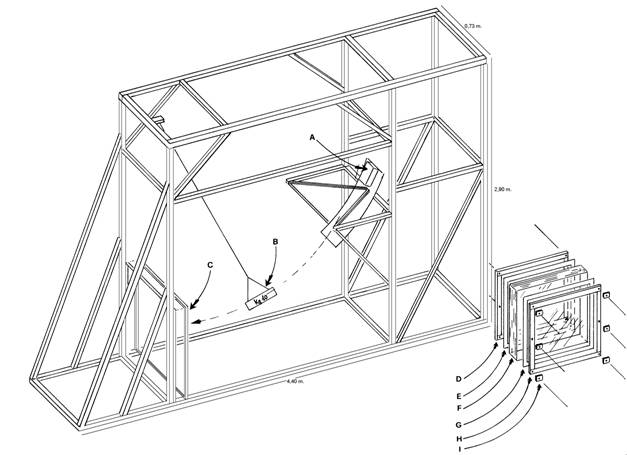

Nel disegno seguente, possiamo vedere i quattro principali sistemi di

produzione industriale delle lastre di vetro.

(Fra breve inserirò un

disegno sui metodi di fabbricazione)

|

La produzione industriale

delle lastre di vetro: Legenda: (valida per tutti e quattro

i sistemi qui riprodotti) A: massa di vetro fusa, B: rulli laminatori. C: ( disegno in basso a destra)

Sabbia silicea dell’infornata, D: resistenze elettriche di riscaldamento, E:

Stagno fuso, F: lastra di vetro trasportata dagli appositi rulli. La produzione delle lastre di vetro su scala industriale, attualmente ha luogo mediante due tecnologie

produttive, dette a “vetro tirato” ed a “vetro colato”. Nel primo caso la massa vetrosa viene

portata ad una temperatura, e quindi ad una viscosità, opportuna facendola

poi passare attraverso dei rulli laminatori che la “tirano” consentendo di

ottenere delle lastre dello spessore voluto. I sistemi principali per la produzione di lastre tirate

sono il Fourcault, il Libbey-Owens

ed il Pittsburg. Nel primo caso il vetro viene tirato verticalmente attraverso un macchinario fino ad un’altezza di circa 12 metri e fatto passare attraverso coppie di rulli dove si raffredda gradualmente finché, alla sommità, può essere tagliato ed asportato. Nel Libbey-Owens il vetro viene tirato direttamente dal forno di fusione salendo per

circa un metro e piegandosi poi su un cilindro da dove prosegue

orizzontalmente per essere laminato e raffreddarsi attraverso una galleria

lunga una sessantina di metri. Nel terzo sistema, il Pittsburg,

il vetro viene tirato dal forno, come nel caso precedente,

ma poi avanza verticalmente come nel Fourcault. La seconda tecnologia produttiva, quella a “vetro colato”,

è quella che ci interessa più da vicino poiché con tale sistema vengono attualmente prodotte le lastre di vetro di cui si

parla nel presente articolo. In questo procedimento, tecnicamente denominato “Float”, la lastra si forma per galleggiamento su un bagno

di stagno fuso in atmosfera inerte, quindi con la superficie inferiore a

contatto con detto metallo, mentre la superficie superiore viene

spianata successivamente mediante pulitura a forno. In tal modo la lastra non necessita di

ulteriori lavorazioni di finitura. Il processo di raffreddamento, che avviene nella parte

destra del disegno, in questo caso, prende il nome di ricottura o di tempra. |

Aggiungo

che, al raggiungimento della temperatura di fusione, si ha la dissoluzione

della silice e dei composti altofondenti nella massa

fusa poi, ad una temperatura superiore, avviene

l’eliminazione delle bolle di gas generate dalla decomposizione e

disidratazione di alcune fra le sostanze introdotte nella miscela. Tale

procedimento è facilitato dall’aggiunta di sostanze affinanti, dopodiché la

massa vetrosa viene raffreddata gradualmente in modo

da portare la sua viscosità ad un valore opportuno per la particolare

lavorazione alla quale dovrà essere sottoposta.

Il

processo di raffreddamento deve essere lento, in relazione al

tipo di vetro ed allo spessore del prodotto finito, per evitare che, a causa

della cattiva conducibilità termica di questo materiale, differenze di

temperatura all’interno della massa provochino l'instaurarsi di tensioni con

conseguente possibilità di rotture della lastra. Una nota importante: Con la

denominazione largamente diffusa, anche se impropria, di "cristalli" si intende un prodotto vetrario in lastre piane, con facce

parallele, ottenuto per colata su bagno metallico in atmosfera controllata.

(Vedi, nel disegno precedente, il procedimento "Float").

Il vetro temprato:

Ho

appena detto che le lastre di vetro debbono essere raffreddate

in modo molto graduale. A ciò fa eccezione il vetro cosiddetto

"temprato" nel quale si introducono

particolari tensioni allo scopo di conferirgli speciali caratteristiche di

resistenza più elevate, in particolare alla flessione.

Esistono

almeno tre tecniche di tempra del vetro, ma qui prenderemo in considerazione

soltanto la più comune, ossia quella termica: La lastra, già tagliata a misura

e con gli spigoli lavorati almeno a filo grezzo, viene

sospesa, mediante apposite pinze, ed introdotta in un forno elettrico ove viene

prima riscaldata ad una temperatura prossima allo stato di rammollimento, e

quindi priva di alcuna tensione, poi viene estratta dal forno e raffreddata

bruscamente.

Avvenendo

ciò ad una precisa temperatura chiamata di

"transizione vetrosa", la superficie esterna si contrae mentre

l’interno, che si raffredda più lentamente, è ancora in campo viscoso. Quando

poi anche l’interno si raffredda e si contrae, la superficie esterna, che è già

in campo elastico, viene posta in compressione dal

"cuore" che rimane invece in trazione. Questa particolare tecnica di

lavorazione induce nella lastra vetrosa uno stato di tensione permanente, tale

da conferirgli la caratteristica di maggiore resistenza sia meccanica che agli

sbalzi termici e, di conseguenza, alla flessione.

Il

vetro temprato, quando si rompe, si riduce in minuti frammenti non taglienti.

La resistenza di questo materiale alla compressione e abbastanza elevata,

mentre alla trazione è più modesta e strettamente connessa all’assenza di difetti.

Per

dare un’idea del miglioramento delle caratteristiche di

resistenza che la tempra gli conferisce, basti dire che la resistenza alla

trazione è pari a 4-7 Kg/mm2,

in un vetro comune, mentre il temprato arriva fino a 12-20

Kg/mm2. Per ambedue i tipi

la resistenza alla compressione raggiunge addirittura i 100 Kg/mm2.

I tipi di vetro:

Proseguiamo

ora vedendo gli altri tipi di vetro che interessano direttamente il tema del

presente articolo: Abbiamo il vetro a sicurezza semplice, retinato o armato, il

vetro cemento, i tipi stratificati con caratteristiche

antivandalismo o anticrimine e, per finire, quello antiproiettile,

dotato di resistenza balistica.

Il vetro retinato:

Il

vetro retinato, denominato anche "armato", è un vetro colato,

traslucido, ossia che lascia passare la luce pur non risultando

perfettamente trasparente, nel quale viene incorporata una armatura costituita

da fili metallici cromati, formanti una rete metallica a maglia saldata di

forma quadrangolare con i lati di 12,5 mm. la cui funzione principale è quella

di trattenere le schegge, in caso di rottura della lastra, per cui questo

vetro, dal punto di vista della sicurezza, serve unicamente a limitare i danni

alle persone.

Il

vetro armato, nel tipo riflettente, è validamente impiegato, in edilizia, per

la protezione contro l’irraggiamento solare di persone e cose, contribuendo a

rendere più confortevoli i luoghi di lavoro, durante il periodo estivo, senza

togliere luminosità agli ambienti nei mesi invernali. Ha inoltre un effetto

ritardante nella propagazione dell’incendio, poiché la rete metallica assicura

la coesione del manufatto sino a temperature dell’ordine di

600 / 700°C. (temperatura di rammollimento) nonostante

la fessurazione del vetro che si dovesse verificare in tali condizioni.

Ai

fini antincendio, la lastra di vetro deve essere montata nell’infisso

incastrandone almeno un bordo in una apposita

scanalatura, per contrastarne lo scivolamento, la cui profondità sarà

determinante per raggiungere un adeguato margine di sicurezza.

E’

utile ricordare che lastre di vetro di questo tipo, di spessore

adeguato e aventi una superficie di circa 1m2

, sono risultate RE 60 e talvolta addirittura RE 90, purché messe in

opera nei modi opportuni (Per conoscere il significato delle sigle R, RE e REI,

si veda l'apposita tabella, più avanti, nel capitolo "I vetri nella

prevenzione dell’incendio").

Il vetrocemento:

Si

tratta di un manufatto costituito da un’intelaiatura in cemento, armato con

tondino di ferro di almeno 6mm. di diametro, che

costituisce la struttura portante da inserire perimetralmente

e ad ogni interasse, nella quale vengono inseriti

elementi denominati "vetromattone".

L’elevata

resistenza alle sollecitazioni meccaniche, nonché la

capacità illuminante, permette al vetrocemento di trovare largo impiego

nell’edilizia industriale e civile di tipo residenziale. E' importante non

incastrare questo manufatto nella struttura muraria ma semplicemente poggiarlo

a questa, per evitarne la rottura a seguito di sollecitazioni esterne quali, ad

esempio, assestamenti, torsioni o deformazioni della struttura

portante.

Elementi

di spessore adeguato, inseriti in pareti di calcestruzzo, possono avere valori

di resistenza all’incendio RE120-180 od anche REI 15.

I vetri stratificati:

E’ giunto il momento

di parlare dei vetri stratificati, ossia di quel particolare manufatto che

interessa più da vicino la sicurezza anticrimine in generale; le norme UNI

prevedono la suddivisione di tali vetri in quattro categorie che esamineremo una per una:

·

Sicurezza semplice o antinfortunio: Vetro con caratteristiche

principalmente antinfortunistiche, tali da minimizzare il rischio di ferite in caso di rottura accidentale della

lastra e prevenire il rischio di caduta nel vuoto.

·

Antivandalismo: Vetro in grado di resistere all’urto di oggetti

contundenti scagliati con forza.

·

Anticrimine: Vetro in grado di opporsi, a vari

livelli di resistenza, ad urti ripetuti portati

intenzionalmente allo scopo di superarlo a scopi criminali.

·

Antiproiettile: Vetro in grado di resistere all’azione di proiettili

sparati da armi da fuoco.

Tali

denominazioni sono riferite ai risultati delle prove previste dalle norme UNI e

non debbono essere confuse con vecchie denominazioni

commerciali. In particolare, il termine "antisfondamento", anche se

largamente impiegato nel frasario commerciale, non trova alcun riscontro nel

livello di prestazione di tali lastre, pertanto è da ritenersi, in pratica,

privo di significato.

Le

quattro categorie di vetro appena citate sono regolamentate

dalle norme UNI 7172, 9186 e 9187, che classificano caratteristiche, dimensioni

e relative tolleranze, modalità di misurazione e, soprattutto, metodologie di

prova per attribuire a ciascun tipo la relativa classe di resistenza. Ritengo

di far cosa utile esaminando dette prove, per ogni

classe.

Prima

di proseguire, ritengo sia utile dare un'occhiata alla

tabella che segue, che definisce univocamente le denominazioni e le

caratteristiche dei vari tipi di vetro:

Estratto

dal "Glossario della sicurezza" contenuto nel progetto di normativa

Europea prEN 50131-1

dal quale possiamo rilevare la definizione e le

caratteristiche dei vari tipi di vetro di sicurezza

oggetto del presente articolo:

|

Vetro antisfondamento |

Vetro stratificato in cui

la scelta del numero, dello spessore, della sequenza di montaggio delle lastre di vetro e dei fogli di leganti in PVB, è scelta in modo da ottimizzare le caratteristiche

di resistenza allo sfondamento. In genere si usano numerose lastre di vetro

di modesto spessore e fogli di PVB di spessore relativamente elevato. La classificazione dei

vetri antisfondamento è guidata dalla norma UNI 9186 che prevede tre classi

di resistenza. Le prove si effettuano...(omissis). Tra i vetri stratificati

antisfondamento utilizzati prima dell’approvazione della norma UNI era popolare la serie "Visarm"

(nome depositato dalla Saint Gobain) che però non è

un vetro antiproiettile, anche se il nome può lasciarlo credere. |

|

Vetro stratificato |

Si tratta di lastre di

vetro piano, sovrapposte e rese monolitiche grazie all’interposizione di

fogli più o meno sottili di un legante plastico

chiamato PVB (polivinilbutirrale).

La cottura in autoclave rende la struttura estremamente

robusta ed in grado di resistere a tentativi di sfondamento o colpi di arma

da fuoco. Si parla di vetri stratificati anche se

tra le lastre di vetro vengono intercalate lastre di policarbonato, che

accresce in misura sensibilissima le proprietà antisfondamento ed

antiproiettile di tali vetri. |

|

Vetro antinfortunistico |

Tipologia di vetro

stratificato o temperato che non ha caratteristica antisfondamento o

antiproiettile. E’ un vetro che, sotto l’uso di un corpo molle (ad esempio il

corpo umano), si infrange ma non produce schegge che

possono produrre lesioni. Viene usato in porte a

vetro ed in altre applicazioni non di sicurezza anticrimine (security), ma di

sicurezza antinfortunistica. (Safety). |

|

Vetro antiproiettile |

Vetro stratificato in cui

la scelta del numero dello spessore della sequenza

di montaggio delle lastre di vetro e dei fogli di leganti in PVB, è scelta in modo da ottimizzare le caratteristiche

di resistenza ai proiettili. In genere si usano poche lastre di vetro di

elevato spessore e fogli di PVB di spessore relativamente modesto. La classificazione dei

vetri antisfondamento è guidata dalla norma UNI 9187, che prevede cinque

classi di resistenza...(omissis) |

|

Vetro temperato |

Vetro ottenuto mediante

un particolare processo di riscaldamento e di raffreddamento. E’ utilizzabile

solo in applicazioni antinfortunistiche , in quanto

non ha alcuna proprietà anticrimine. |

Vetro anti-infortunio:

La prova consiste nel

sottoporre i provini di vetro, della dimensione di 194 x 88 cm.

tenuti per almeno 24 ore ad una temperatura compresa fra 15 e 25°C, all’urto di

un sacco di cuoio riempito di pallini di piombo del peso di 45 Kg. in caduta

pendolare da un’altezza di 45 o 120 cm.

L’altezza di 120 cm. viene richiesta quando sussiste il pericolo di caduta

nel vuoto e nelle vetrate esterne che abbiano la base a meno di 90 cm. dal

piano di calpestìo.

L’altezza di 45 cm. viene invece adottata per i manufatti destinati

semplicemente ad evitare infortuni derivanti dalla rottura della lastra.

In entrambi i casi è

ammessa la rottura del provino purché il sacco non fuoriesca dal lato opposto

della lastra.

Vetro antivandalismo:

La prova consiste nel

sottoporre 5 provini, della dimensione di cm. 50 x 50,

tenuti per 24 ore ad una temperatura compresa fra 15 e

25° C, montati in un’apposito telaio, posto in

posizione orizzontale, all’urto di una sfera di acciaio del diametro di 100 mm.

e del peso di 4,1 Kg. in caduta libera da un’altezza di 6,22 m. e generante

un’energia di 250 Joule

Il punto di impatto della sfera, che sarà lasciata cadere una sola

volta, deve coincidere con il centro geometrico dei provini in esame e la prova

si riterrà superata se tutti e cinque gli stratificati relativi allo stesso

prodotto, pur rompendosi, non saranno stati oltrepassati dalla sfera entro

25" dal momento dell’impatto.

Vetro anticrimine:

La prova consiste nel

sottoporre 5 provini, della dimensione di cm. 60 x 90,

tenuti a temperatura come nelle prove precedenti, montati in un’apposito telaio fissato ad

un’apparecchiatura conforme ( vedi disegno prospettico qui sotto), all’urto di

una mazza di acciaio cementato e temprato di tipo C40

del peso di 10 Kg. in caduta pendolare da un’altezza di 1,53 m. generante

un’energia di 150 Joule.

Apparecchiatura

per la prova di resistenza all’urto di una massa battente:

Legenda:

A: sistema di sgancio

della mazza, B: Mazza, C: zona dove va fissato il telaio portaprovini,

D: telaio portaprovini, E-G, guarnizioni di gomma, F:

provino di vetro stratificato, H: controtelaio, I: rondelle e bulloni di

fissaggio del complesso.

L’apparecchiatura rappresentata nel

disegno prospettico qui sopra, tratto dalla norma UNI 9186, serve per provare

la resistenza dei vetri stratificati antisfondamento utilizzati nelle

applicazioni antivandaliche ed anticriminali,

ossia quando occorrono elevate resistenze all’urto da corpi duri, assimilabili

a pietre, mazze, ecc.

Il disegno è stato semplificato,

rispetto al prospetto originale, allo scopo di rendere più intuitiva la

lettura.

La norma stabilisce le dimensioni alle

quali la macchina si deve conformare (par.6.2.1.) e le modalità

di prova dei vetri; vediamone una sintesi, rimandando coloro i quali avessero

necessità di informazioni più dettagliate, alla norma citata nonché alla UNI

7172 per quanto concerne i vetri stratificati.

La massa battente

deve colpire il centro geometrico di ciascun provino, con una tolleranza di +/-

1 cm., con la faccia piatta per i primi 10 colpi e con

la faccia a cuneo per i colpi successivi, fino a rottura dello stratificato con

fuoriuscita della mazza per almeno cm. 1, dal lato opposto a quello di impatto. La norma prevede 3

classi di resistenza, in relazione all’energia complessiva sopportata dal

provino. Vediamole nella seguente tabella, ricordando che la prova è da

ritenersi superata quando tutti e cinque gli stratificati hanno resistito per

il numero minimo di colpi previsto per ogni classe.

|

Classe |

Colpi lato piatto |

Colpi lato a cuneo |

Energia complessiva |

|

A |

10 |

>= 6 |

2.400 Joule |

|

B |

10 |

>= 16 |

4.000 Joule |

|

C |

10 |

>= 30 |

6.000 Joule |

Vetro

antiproiettile:

I

vetri stratificati aventi la denominazione antiproiettile si distinguono

nei seguenti due tipi:

A)

antiproiettile semplice: quando il manufatto, pur risultando

in grado di arrestare i proiettili, dà origine, sul lato opposto a quello di

impatto, ad una proiezione di schegge che, perforando il "testimone",

ossia un foglio di cartoncino posto ad una distanza determinata dalla lastra,

possono produrre delle lesioni.

B)

antiproiettile ed antischegge: quando lo stratificato

risulta in grado di arrestare i proiettili senza originare schegge che

perforino il testimone.

I

vetri di questi ultimi due tipi vengono classificati

in base alla resistenza che sono in grado di offrire e non già in base al loro

spessore o alla composizione dei vari strati.

Poiché

i proiettili sparati dai vari tipi di armi da fuoco portatili sono compresi in una ampia gamma di energia cinetica, gli stratificati sono

suddivisi in classi di resistenza che identificano le armi e le relative

munizioni che sono in grado di arrestare.

Nella

tabella che segue, denominata "classi di resistenza degli stratificati

antiproiettile", possiamo vedere in dettaglio le caratteristiche di

ciascuna di queste nonché l’energia cinetica generata

dal relativo proiettile, la sua velocità, il calibro ecc.

La

prova consiste nel sottoporre 3 provini, della

dimensione di mm. 500 x 500, bloccati rigidamente in un telaio metallico la cui

inerzia sia tale da far assorbire allo stratificato in prova tutta l’energia

cinetica del proiettile. La temperatura ambientale deve essere compresa fra i 10 ed i 25 °C.

Sulla

faccia opposta a quella di sparo, alla distanza di cm.5, deve essere posto il

"testimone", costituito da un foglio di cartoncino dello spessore di 0,2mm. oppure da un foglio di alluminio da 0,02 mm. di spessore. L’arma da fuoco deve essere posizionata in modo che la traiettoria dei proiettili sia

esattamente perpendicolare alla faccia del provino. La distanza fra la bocca

della canna dell’arma ed il vetro, deve essere di 3 m.

per le classi "A","B" e "C" e di 10 m. per le

restanti classi.

Dovranno

essere sparati in successione tre proiettili che dovranno colpire i vertici di un triangolo equilatero avente lato di 100 mm.

con una tolleranza di 10mm. solo in eccesso e non in

difetto. Il triangolo- bersaglio in questione dovrà essere disegnato al centro

geometrico del provino in esame.

Inoltre,

l’energia cinetica media dei tre proiettili non dovrà essere inferiore a quella

indicata nella suddetta tabella con singoli valori di tolleranza di +/- 5%.

I

vetri antiproiettile rispondenti ai requisiti

sopraindicati verranno designati indicando sia la classe di appartenenza sia il

riferimento UNI.

Classi di resistenza degli

stratificati antiproiettile

(Dalla norma UNI 9187)

|

Classe |

Resistenza |

Arma |

Proiettile |

||||

|

ò |

ò |

Tipo |

Calibro |

Massa |

velocità |

Energia |

Tipo |

|

A |

Vetri resistenti alla

penetrazione di proiettili dotati di energia cinetica di 500 J |

Pistola semiautomatica |

9 Parabellum |

7,45 gr. |

367 m/s (*) |

500 Joule |

blindato ordinario |

|

B |

Vetri resistenti alla

penetrazione di proiettili dotati di energia cinetica di 1.000 J |

Revolver |

357 Magnum |

10,24 gr. |

442 m/s (*) |

1.000 Joule |

blindato |

|

C |

Vetri resistenti alla

penetrazione di proiettili dotati di energia cinetica di 1.500 J |

Revolver |

44 Remington magnum |

15,6 gr. |

439 m/s (*) |

1.500 Joule |

blindato |

|

D |

Vetri resistenti alla

penetrazione di proiettili dotati di energia cinetica di 2.000 J |

Fucile automatico leggero |

7,62 X 39 |

7,95 gr. |

710 m/s (**) |

2.000 Joule |

blindato ordinario |

|

E |

Vetri resistenti alla

penetrazione di proiettili dotati di energia cinetica di 3.300 J |

Fucile automatico leggero |

7,62 NATO |

9,45 gr. |

836 m/s (**) |

3.300 Joule |

blindato ordinario |

|

F |

Vetri resistenti alla

penetrazione di proiettili dotati di energia cinetica di 3.200 J |

Fucile automatico leggero |

7,62 X 39 |

9,75 gr. |

811 m/s (**) |

3.200 Joule |

perforante |

(*) velocità

misurata a 2,5 metri dalla bocca della canna. (**)

velocità misurata a 9 metri dalla bocca della canna.

Tecnologie

produttive e di assemblaggio dei vetri multistrato:

I

vetri stratificati si ottengono accoppiando una o più lastre di vetro con una o

più lastre di policarbonato.

Il

problema più arduo da risolvere nella realizzazione di questi manufatti deriva

dalla notevole differenza fra il coefficiente di dilatazione del vetro e quello

del policarbonato ( che d’ora in poi indicherò, per

brevità, con la sigla PCB) che è di circa 7 volte quello del primo.

La

soluzione è stata la messa a punto di un film appartenente alla grande famiglia

chimico- organica dei poliuretani che, interposto, non

solo unisce saldamente il vetro con il PCB, ma permette anche di compensare

validamente la differenza di dilatazione che altrimenti avrebbe potuto

provocare scollamenti fra gli strati. Il polimero usato in questo caso presenta

una peculiare caratteristica detta "termoplastica" che ne provoca una

diminuzione del modulo di elasticità al crescere della

temperatura ossia, in parole semplici, un graduale e contenuto rammollimento.

Personalmente ritengo che sia proprio questa la caratteristica che permette di

compensare le differenze dei coefficienti di dilatazione fra vetro ed PCB. In effetti, il processo di fabbricazione è coperto

da segreto industriale per cui non è possibile darne nemmeno una descrizione

sommaria.

In

generale, comunque, gli stratificati vengono

realizzati attraverso le seguenti fasi: lavaggio e sgrassaggio chimico delle

lastre di vetro, formazione del pacco con la stesura dei vari strati alternati

alle lastre di PCB con interposizione del film poliuretanico, adesione dei vari

strati tramite il passaggio in un forno a raggi infrarossi che, riscaldando il

tutto ad una temperatura di 70/80° C, provoca l’espulsione di quasi tutta

l’aria.

Da

ultimo lo stratificato viene riscaldato a circa 140° C

e sottoposto, in autoclave, ad una pressione di 10 Bar in modo da consolidare

il "sandwich" espellendo tutta l’aria residua fra gli strati. Al

termine del processo, che ha una durata complessiva compresa fra le 3 e le 12 ore, si ottiene un manufatto monolitico che verrà

poi sottoposto al taglio mediante seghe a disco diamantato.

La

resistenza ai proiettili può essere esaltata attraverso l’adozione di adeguati

sistemi di assemblaggio quali, ad esempio, la sostituzione di una delle lastre di PCB del "sandwich", con un foglio di polivinilbutirrale, (che d’ora in poi indicherò, per

brevità, con la sigla PVB) rivolto verso il lato da

cui si presume possa provenire l’attacco, poiché questa combinazione è in grado

di frantumare l’eventuale blindatura dei proiettili, sfruttando le

caratteristiche di plasticità del PVB che

contribuiscono a disperdere su una superficie più ampia l’energia cinetica del

proiettile.

Lo

stratificato avrà poi sul lato opposto, quello rivolto verso l’interno, uno

strato finale di PCB per opporre una elevata

resistenza alla frammentazione causata dall’impatto del proiettile sulla

lastra, evitando in tal modo la violenta proiezione di schegge che potrebbero

determinare il ferimento di chi si trovasse nei pressi della vetrata.

E’

utile ricordare che il PCB, introdotto sul mercato da non molti anni,

conosciuto anche con le denominazioni commerciali di "Lexan"

e "Macrolon", è una

resina poliestere che presenta una resistenza agli urti elevatissima, al

punto da potersi considerare virtualmente infrangibile. Questa resilienza

elevata si mantiene stabile anche a temperature molto basse (-75° C) dove altre

materie plastiche diventano assai fragili.

Possiede

inoltre una trasparenza e qualità ottica molto elevate, un fattore di trasmissività per la luce del 92%, pari a quelle di un buon

vetro, una elevata resistenza all’ingiallimento

provocato dalla luce solare e, soprattutto, un ampio intervallo di temperatura

all’interno del quale il PCB mantiene inalterate le sue qualità fisiche,

tipicamente fra -75 e + 135° C in servizio continuo,

mentre per brevi periodi sono ammesse temperature anche superiori.

Il

carico di rottura, in trazione, si aggira sui 550/700 Kg/cm con un fattore

plastico di allungamento elevatissimo: fra il 100 ed

il 130%. In caso di incendio è autoestinguente (classe

1) presentando una modesta emissione di gas tossici. Infine il suo basso peso

specifico di 1,18 Kg / m2 x mm. di spessore gioca a favore del manufatto finito,

contribuendo a contenere il peso totale, vera bestia nera dei vetri

stratificati.

Non

per nulla il policarbonato trova largo impiego nella costruzione di finestrini

e tettucci per uso aeronautico. Sorprende, a questo punto, che il PCB non abbia

sostituito in toto il vetro nell’edilizia ed in molti

altri campi. Un ostacolo a ciò è il suo prezzo relativamente elevato e,

soprattutto, la sua modesta resistenza all’abrasione, anche nel tipo con

trattamento superficiale antigraffio.

Criteri

di installazione:

Nell’installazione

dei vetri stratificati in cui prevale la caratteristica di resistenza allo

sfondamento, in particolar modo sotto l’azione di ripetuti colpi di mazza, è di

fondamentale importanza scegliere infissi dotati di un’adeguata battuta per

l’alloggiamento della lastra.

Questi

telai dovranno essere realizzati in profilati metallici con una struttura

interna tale da resistere alle deformazioni e provvisti di ferma-vetri

che assicurino l’inamovibilità dello stratificato sottoposto all’azione di

sfondamento.

Qualora

la lastra debba essere dotata anche di resistenza balistica, all’interno

dell’infisso, normalmente realizzato con profilato di alluminio, dovranno

essere inseriti elementi di acciaio che garantiscano una blindatura del telaio

almeno pari a quella del vetro. Questo soprattutto nel caso degli stratificati

compositi, che uniscono alle proprietà antiproiettile

quelle di resistenza allo sfondamento.

(Sarà

senz’altro utile, a questo punto, dare un’occhiata al disegno, riproducente l’installazione del manufatto in oggetto.

(Fra breve inserirò il

disegno di un telaio)

Per

compensare le dilatazioni termiche della lastra, dovranno essere inseriti fra

quest’ultima ed il telaio degli appositi distanziali

in elastomero, quali ad esempio il polietilene espanso, con uno spessore di

almeno 5mm. ed una larghezza superiore a quella dello

stratificato, dimensionando inoltre l’incastro in modo da lasciare un gioco di

almeno 3mm. sui lati interno/esterno. Si dovrà

inoltre aver cura di usare sigillanti la cui formulazione sia compatibile con

il PCB, onde evitare interazioni chimiche indesiderate.

Si

dovrà aver cura di effettuare dei fori di drenaggio

sul lato inferiore dell’infisso, in modo da evitare il ristagno di eventuali

infiltrazioni d’acqua piovana o di condensazione. Infatti

il vapore acqueo generato dall’umidità, riscaldata dai raggi solari, tende a

infiltrarsi fra il vetro ed il plastico originando un processo di scollamento

evidenziato da macchie ramificate e iridescenti che costringerebbero alla

sostituzione dello stratificato.

Ricordo

infine, come siano punti qualificanti dell’installazione del manufatto finito

tanto la struttura muraria, sulla quale alla fine si scaricherà l’energia

cinetica dell’eventuale impatto, quanto l’ancoraggio, il telaio, i materiali di

fissaggio e, infine , le lastre.

I

vetri nella prevenzione dell’incendio:

Come

dicevo in apertura dell’articolo, può sembrare a prima vista un paradosso usare

dei vetri come barriere per limitare la propagazione di un eventuale incendio,

laddove nella normale edilizia civile o industriale non è possibile evitare

l’impiego di elementi come finestre, lucernari porte od

elementi divisori che debbono essere trasparenti per non rendere troppo buio un

locale, una zona di lavoro ecc.

Purtroppo

il vetro presenta diversi inconvenienti, quando esposto all’incendio.

Innanzitutto la sua trasparenza permette il passaggio del calore per

irraggiamento diretto, provocando pericolosi rialzi termici negli ambienti

limitrofi fino al raggiungimento della temperatura di autoaccensione dei materiali combustibili ivi presenti, originando altri focolai.

Lo stesso calore può, nondimeno, ostacolare l’evacuazione dei locali e

complicare l’azione di spegnimento dell’incendio.

Inoltre,

la necessità di montare le vetrate su un apposito

telaio e, conseguentemente, l’impiego di guarnizioni e fermavetri

in materiali plastici che tendono, sotto l’azione del calore, a fuoriuscire

dalla loro sede, permette il passaggio dei fumi generati dalla combustione che

in tal modo possono invadere anche i locali non ancora interessati

dall’incendio.

Come

se non bastasse le lastre di vetro, se investite

direttamente dalle fiamme, si rompono nel volgere di pochi istanti, mentre

possono resistere fino ad una temperatura di 100/170° C se riscaldate per

irraggiamento. Una volta però che sia raggiunta la temperatura di rammollimento,

inevitabilmente la lastra tenderà ad uscire dalla

sede.

Tutto

questo, ovviamente, nel caso di lastre di vetro "normali", mentre in questo articolo si parla di ben altro: vetri con

caratteristiche tecniche speciali montati su telai con guarnizioni aventi

anch’esse caratteristiche adeguate, come vedremo fra breve.

Le

applicazioni di tali manufatti sono numerosissime, in particolar modo laddove

la necessità di un’adeguata protezione passiva dal rischio d’incendio si

accompagna ad esigenze estetiche particolari come, ad

esempio, ospedali, locali di pubblico spettacolo, alberghi, banche, centri

commerciali eccetera.

Questo

tipo di soluzione presenta innegabili vantaggi, fra i quali voglio

sottolineare l’ottimale controllo visivo delle aree a rischio e la possibilità

di avvicinarsi in modo abbastanza sicuro alla vetrata che, dalla faccia opposta

a quella dell’incendio, rimarrà ad una temperatura più bassa, consentendo ai

Vigili del Fuoco di prendere decisioni meglio calibrate dopo aver valutato

l’entità e l’ubicazione delle fiamme.

Si

rende ora necessario aprire una breve parentesi per parlare del concetto di

resistenza al fuoco di un elemento costruttivo,

secondo quanto definito dal Decreto del Ministero dell’Interno n° 339 del 30 novembre 1983 "Termini e definizioni di

prevenzione dell’incendio".

Nel

decreto citato si valuta l’attitudine di un elemento costruttivo, sia esso un componente od una struttura portante, a conservare, secondo

un programma termico prestabilito, la stabilità, la tenuta e l’isolamento termico.

Nella

seguente tabella potremo avere un’idea più precisa di tale valutazione della

quale ho già accennato nei paragrafi riguardanti il vetro retinato ed il vetrocemento.

|

R |

Con il simbolo "R" si identifica un elemento costruttivo che deve conservare, per un determinato periodo di tempo, la sua stabilità |

|

RE |

Con il simbolo "RE" si identifica un elemento costruttivo che deve conservare, per un determinato periodo di tempo, la sua stabilità e la tenuta |

|

REI |

Con il simbolo "REI" si identifica un elemento costruttivo che deve conservare, per un determinato periodo di tempo, la sua stabilità, la tenuta e l’isolamento termico |

In relazione ai

suddetti requisiti, gli elementi costruttivi vengono inoltre classificati con

un numero che esprime i minuti primi per i quali la resistenza in questione si

esplica ossia: 15, 30, 60, 90, 120 e 180.

E’

evidente che, per quegli elementi costruttivi che non hanno funzione portante,

il criterio "R" (resistenza) è automaticamente soddisfatto qualora lo

siano i criteri "E" (tenuta) ed

"I" (isolamento termico).

Non

esistendo una normativa specifica riguardante le modalità

di impiego delle lastre di vetro con caratteristiche di resistenza al fuoco, si

fa in genere riferimento alle disposizioni contenute nella circolare del Ministero

dell’Interno N° 91 del 14.9.1961 che ha per oggetto:

norme di sicurezza per la protezione contro il fuoco dei fabbricati a struttura

in acciaio destinati ad uso civile.

Per

quanto concerne invece i locali di pubblico spettacolo, sono state emanate

precise norme circa il comportamento che le strutture ed

i materiali debbono presentare sotto l’azione del fuoco. Si veda in proposito

quanto pubblicato nel Decreto del Ministero dell’Interno del

6.6.1983.

Ho

già accennato, all’inizio, alle caratteristiche di resistenza al fuoco del

vetro retinato e del vetrocemento, proseguo ora estendendo il discorso ad altri

tipi di vetro, compresi gli stratificati, che riguardano più da vicino

l’oggetto dell’articolo.

Resistenza

all’incendio del vetro temprato:

Il

vetro temprato può resistere integro fino alla temperatura di rammollimento che

si aggira sui 600° C, sopportando senza rompersi una differenza termica fra la

faccia esposta al calore dell’incendio e quella opposta, di 300-350° C.

Non

è raro il caso in cui questi vetri sono rimasti integri al loro posto dopo una

o due ore dall’inizio dell’incendio, grazie anche al tipo di serramento e di

guarnizioni fermavetro, nonché a dimensioni ridotte

delle lastre.

Particolare

attenzione deve essere dedicata all’altezza di copertura del bordo del vetro ed alle guarnizioni di tenuta per evitare che, nella fase

iniziale dell’incendio questa zona, posta all’interno dell’incastro del telaio

e quindi schermata dal calore, rimanendo più fredda del resto della lastra,

provochi una rottura del vetro per la differenza di dilatazione.

Resistenza

all’incendio dei vetri termoisolanti:

Questi

vetri sono costituiti da due lastre unite perimetralmente

tramite un distanziatore metallico, in modo da formare un’intercapedine di

aria, deidratata tramite appositi procedimenti, al

fine di evitare fenomeni di condensa fra le lastre.

Comunemente

conosciuto col nome di "vetrocamera", questo vetro presenta una

caratteristica di limitazione della trasmissione del calore per irraggiamento

che, se è valida per i comuni usi dell’edilizia residenziale, è del tutto

insufficiente in caso di incendio.

Alcuni

fabbricanti, allo scopo di elevare notevolmente tale caratteristica, hanno messo a punto un prodotto che utilizza, quale materiale

isolante fra le due lastre, un gel trasparente che ha la proprietà di assorbire

il calore radiante.

In

tal modo si è ottenuto un prodotto avente caratteristiche

fra REI 30 e REI 90, a seconda dello spessore del suddetto isolante.

Resistenza

all’incendio dei vetri stratificati:

Abbiamo

già visto come gli stratificati assumano caratteristiche di resistenza diverse a seconda del numero degli strati da cui sono composti,

nonché del tipo di materiale plastico interposto fra le lastre di vetro.

Analogamente

alle vetrate termoisolanti, alcuni costruttori hanno ottenuto una drastica riduzione del calore trasmesso attraverso lo

stratificato per irraggiamento, inserendo uno strato di materiale siliceo

denominato "intumescente" il quale, sotto l’azione del forte calore

prodotto da un’incendio, si rigonfia ed opacizza

limitando la trasmissione dell’energia termica.

In

tal modo un manufatto composto da due strati di vetro

di 3mm. con interposto uno strato di 3mm. del materiale siliceo di cui sopra, può essere

considerato REI 30 e, se di spessore adeguato, arrivare sino a REI 90.

Criteri

di installazione dei vetri resistenti all’incendio:

Nel

mondo marinaro vi è un detto: "una catena è

resistente quanto il suo anello più debole". Analogamente dobbiamo

ricordare che, nella posa in opera di vetri aventi resistenza

all’incendio, assumono un’ importanza fondamentale le caratteristiche dei

materiali usati per l’installazione, che dovranno avere qualità di resistenza

al calore pari, se non superiori, a quella delle lastre di vetro che supportano,

oltre ad avere le caratteristiche atte a sopportare il peso, sempre notevole,

dello stratificato.

Dovrà

inoltre essere previsto un sufficiente spazio laterale fra il vetro multistrato

ed il profilato metallico, al fine di consentire al

vetro di espandersi sotto l’azione del calore senza fratturarsi anzitempo. Sarà

quindi imperativo usare telai in profilato di acciaio zincato e controtelai

saldamente ancorati alle opere murarie tramite zanche

cementate o tasselli metallici ad espansione.

Le

guarnizioni fermavetro potranno essere utilmente sostituite, o al limite integrate, da sigillanti aventi elevate

caratteristiche di resistenza termica, così da garantire la tenuta al fuoco ed

ai fumi.

Prove integrative effettuate dall’Associazione Nazionale

fra le Imprese Assicuratrici A.N.I.A.

Come

ben sappiamo l’impegno profuso dalla malavita per superare ogni ostacolo che si

frapponga fra costoro ed i valori che essi intendono

sottrarre, non conosce limiti.

L’abilità

con la quale alcuni criminali riescono a trovare le soluzioni che conducono al

raggiungimento del loro obiettivo, sorprende per la fantasia e l’inventiva

dimostrate.

Nel

caso specifico dei vetri stratificati l’attacco può essere portato, sic et simpliciter, per mezzo di martelli o mazze, solo da

ladruncoli di mezza tacca poiché le possibilità di successo sono limitate ai cristalli anticrimine di spessore più modesto,

generalmente composti da due soli strati di vetro intercalati da uno di PCB e

quindi destinati alla protezione di merci esposte aventi un valore contenuto

come, per esempio, telefoni cellulari, autoradio, orologi eccetera.

In

altri casi, nei quali lo stratificato è posto a protezione di beni di rilevante

valore, gioiellerie, banche eccetera e quindi ha un numero di strati ben

maggiore, l’attacco può essere ipotizzato attraverso l’uso combinato di

metodologie diverse da quelle semplicemente meccaniche, come ad esempio il

concomitante o preliminare uso di mezzi termici.

Il

riscaldamento dei vetri multistrato attraverso l’uso di fiamme, anche se di modesta

energia, quali, ad esempio, quelle denominate "Camping-gaz"

usate dagli idraulici per le saldature a piombo, ne determinano il rapido

decadimento delle caratteristiche meccaniche.

Ovviamente

il suddetto decadimento varia in funzione del tempo a disposizione

dell’attaccante, della possibilità di operare senza essere visti, delle

metodologie di attacco e, infine, del potere calorifico sviluppato dalla

sorgente termica.

Al

limite non è esclusa la possibilità di attacco attraverso l’uso di gruppi

ossiacetilenici portatili, facilmente reperibili in commercio a prezzo non

elevato e di peso e dimensioni assai contenuti. Un

tale strumento, potendo sviluppare temperature dell’ordine di 3.050° C, è

perfettamente in grado di aprire un varco attraverso il vetro blindato, nel

volgere di pochi minuti e con una certa facilità. (si

veda la foto seguente. Il telefonino

serve a far capire le dimensioni)

Anche

l’uso di un attrezzo, chiamato "carota" nel gergo della malavita,

costituito da una grossa ventosa al cui centro è imperniato un compasso

terminante con una punta diamantata e dotato di una maniglia in materiale

morbido, permette di praticare un foro nel vetro attraverso cui è poi agevole

introdurre un braccio od un gancio metallico con cui

asportare oggetti di valore di piccole dimensioni.

Alcuni

anni addietro l’Associazione Nazionale fra le Imprese Assicuratrici, ANIA,

prendendo atto che le prove di resistenza dei vetri stratificati anticrimine

(norma UNI 9186) effettuate dall’Ente Nazionale di

Unificazione si riferivano esclusivamente ad azioni di tipo meccanico, ha

ritenuto opportuno effettuare delle prove integrative, riconoscendo che la

criminalità si avvale, sovente, di mezzi che vanno al di là di tale semplice

attacco.

A

tale scopo ha predisposto dei provini delle dimensioni di 60X90

cm. sottoponendoli a prove di sfondamento comprendenti

tanto l’azione meccanica quanto quella termica.

I

campioni sottoposti a prova sono stati raggruppati nelle seguenti categorie:

·

Vetri

stratificati costituiti da due lastre di vetro con interposto uno strato

plastico di PVB, con spessore totale di 11-12mm.

·

Vetri

stratificati costituiti da due lastre di vetro con interposto uno strato

plastico di PVB, con spessore totale di 19-21mm.

·

Vetri

stratificati costituiti da tre lastre di vetro con interposti due strati

plastici di PVB, con spessore totale di 29-31mm.

·

Vetri

stratificati costituiti da quattro lastre di vetro con interposti tre strati

plastici di PVB, con spessore totale di 38-39mm.

·

Vetri

stratificati costituiti da quattro lastre di vetro con interposti tre strati di

silicati trasparenti termoespandenti, con spessore

totale di 21-22mm

·

Lastra

monolitica di PCB con spessore di 9,4mm.

·

Vetri

stratificati compositi, costituiti da due lastre esterne di vetro con

interposta una lastra di PCB e due strati di film plastico

fra i vetri ed il PCB, con spessore totale di 11-12mm.

Tali

prove, effettuate presso la Stazione Sperimentale dei Vetri di Murano (VE) e

presso l’Istituto Giordano di Bellaria (FO), sono

state effettuate sia in conformità alla norma UNI

9186, tramite una massa battente in caduta pendolare, sia, al di fuori della

norma, tramite martelli di vario peso e conformazione.

Inoltre,

cosa a mio parere di grande interesse dal punto di vista dei dispositivi

antifurto, è stato posto sulla faccia posteriore del provino, un rivelatore

microfonico di rottura vetri per verificare se taluni attacchi potessero

produrre nelle lastre varie risposte, in relazione alle

diverse frequenze del rumore provocato dalla rottura delle stesse. Nonostante

la collocazione non proprio ottimale di tale

rivelatore, si è potuto constatare che essi mantengono, sostanzialmente, la

loro affidabilità in tutte le condizioni di attacco, rendendosi preziosi

strumenti complementari dei sistemi di rivelazione dell'effrazione.

I

risultati delle prove alle quali è giunto lo studio dell’ANIA confermano le

esperienze già acquisite nella pratica, riguardanti il rapido decadimento delle

caratteristiche meccaniche di resistenza dei vetri stratificati in presenza di attacchi simultanei, termici e meccanici.

Tale

modificazione strutturale varia a seconda che si tratti di vetri stratificati o

di materiali sintetici portando comunque a risultati decisamente

preoccupanti per la sicurezza dei valori protetti.

Sono

state fatte anche prove tendenti a portare un brusco raffreddamento delle

lastre ma, questa volta, senza risultati apprezzabili a causa della cattiva

conducibilità termica del materiale. Probabilmente si potrebbero ottenere

risultati diversi impiegando mezzi di raffreddamento molto più intensi quali,

ad esempio, l’azoto liquido, anche se, a tutt'oggi, non si hanno notizie

dell’uso di questo gas a fini criminosi.

Resta il fatto che

i vetri costruiti difformemente dai requisiti richiesti dalla già citata norma

UNI 9186 offrono un grado di sicurezza più apparente che sostanziale.

La loro installazione quale mezzo di difesa di beni di

rilevante valore, deve essere integrata, a mio parere, da concomitanti misure

preventive, quali sistemi di allarme eccetera. In caso contrario la loro

presenza è da ritenersi di modesta utilità limitandosi a costituire un

deterrente solo per i delinquenti meno preparati.

I

manufatti conformi offrono invece un buon grado di resistenza agli attacchi

meccanici pur se degradando in modo consistente sotto l’azione di attacchi

termici, pertanto anche in questo secondo caso sarà buona norma preventiva

abbinarvi l’uso di rivelatori di effrazione elettronici. Inoltre sarà opportuno

che le vetrate rimangano prive di sistemi di chiusura, quali serrande metalliche

avvolgibili, per il solo tempo necessario all’esposizione delle merci.

Per

quanto riguarda i vetri stratificati con prestazioni antincendio, la loro

resistenza all’attacco con mazze o martelli non ha evidenziato prestazioni significative mentre i risultati, se abbinati con i vetri

anticrimine, sono senz’altro interessanti incrementando anche la resistenza

agli attacchi termici.

La

conclusione di tali prove è dunque che, in tutti i

casi ove la protezione rimane affidata alle sole trasparenze anche in ore

notturne e/o scarsamente illuminate e frequentate, è da ritenersi

indispensabile integrare la protezione fisica con adeguati impianti di allarme

antifurto ,dotati anche di rivelatori di rottura vetri, meglio se collegati con

le Forze dell’Ordine o con istituti privati di vigilanza.

Allo

stato attuale le compagnie assicuratrici, di cui l’ANIA è l’organo associativo,

richiedono sempre più l’adeguamento a queste norme di sicurezza quale "conditio sine qua non" per

assumere il rischio assicurativo su valori elevati.

Per

finire ricordo che, per la stesura del presente articolo, mi sono avvalso di un

estratto dei dati contenuti nelle seguenti normative UNI alle quali rimando coloro che volessero, per ragioni professionali o d’altro

genere, approfondire l’argomento:

|

UNI

EN572: |

Vetro per edilizia a base di

silicato sodo-calcico. Definizioni e proprietà

fisiche. (sostituisce la UNI 5832) |

|

UNI

6534: |

Vetrazioni

in opere edilizie. Progettazione, materiali e posa in opera. |

|

UNI

7144: |

Vetri

piani, isolamento termico |

|

UNI

7170: |

Vetri

piani. Isolamento acustico. |

|

UNI

7172: |

Vetri

piani e vetri stratificati per edilizia ed

arredamento |

|

UNI

9186: |

Vetri

piani e vetri stratificati per edilizia ed

arredamento con prestazioni antivandalismo ed anticrimine. |

|

UNI

9187: |

Vetri

piani e vetri stratificati per edilizia ed

arredamento con prestazioni antiproiettile. |

|

UNI

10593: |

Vetro per edilizia. Vetrate

isolanti. Generalità e tolleranze dimensionali. (sostituisce la UNI 7171) |

L’U.N.I. Ente Nazionale Italiano Di

Unificazione, ha i propri uffici amministrativi in via L. Battistotti

Sassi, 11B - 20133 Milano tel. (02) 700241 ed uffici

distaccati nelle principali città Italiane. L’indirizzo del sito Internet è: http://www.uni.com

Claudio Ballicu

Bibliografia:

AA.VV. Materiali trasparenti per la prevenzione furto e

incendio, Edizione A.N.I.A. Milano sett.1992

Paolo Romanini, L'invisibile

sicurezza, in "ForceSecurity" 11/1990

Edizioni Pucci

Enrico Manieri, La scelta vincente del

serramento blindato, in "ForceSecurity"

10/1990 Edizioni Pucci

Enrico Manieri, Il vetro a difesa della

vostra casa, in "ForceSecurity" 11/1991

Edizioni Pucci

Enrico Manieri, Il problema finestra, in "ForceSecurity " 11/1992 Edizioni Pucci

Odile Limousin,

Storia del vetro, traduzione di Giulio Lughi, revisione scientifica dei testi di Jael

Camerini. E. Elle, Trieste 1985.

Dan Klein, Ward

Lloyd, Storia del vetro, edizione italiana a cura di A. Dorigato,

Istituto Geografico De Agostini, Novara 1984

Il vetro : appunti dalle lezioni

di tecnologia dei materiali e chimica applicata / tenute dal prof. Vittorio Gottardi. Patron, Bologna 1976